作為奧迪品牌在中國市場的銷量主力,全新奧迪A4L搭載的雙離合變速箱(S tronic)一直是其高效動力與平順駕駛體驗的核心技術(shù)支撐。通過深入探訪其位于長春的生產(chǎn)基地,我們得以一窺這款變速箱從零部件到總成的精密制造與裝配過程,感受背后融合的德國工程智慧與中國智造實力的技術(shù)交流。

一、生產(chǎn)線概覽:自動化與柔性化并重

全新奧迪A4L的雙離合變速箱生產(chǎn)線占地約4萬平方米,采用高度自動化與模塊化設(shè)計。整線由德國奧迪總部與中國工程師團(tuán)隊聯(lián)合規(guī)劃,實現(xiàn)了從殼體加工、齒輪熱處理到總成裝配的全流程覆蓋。生產(chǎn)線配備了超過200臺工業(yè)機(jī)器人,關(guān)鍵工位的自動化率高達(dá)95%,確保每一臺變速箱的制造精度達(dá)到微米級。生產(chǎn)線具備柔性生產(chǎn)能力,可靈活適配不同扭矩規(guī)格的雙離合變速箱生產(chǎn)需求,為奧迪A4L的多樣化動力配置提供了有力保障。

二、核心工藝揭秘:精密制造鑄就可靠品質(zhì)

- 齒輪與離合器制造:變速箱的核心部件——齒輪組與雙離合器模塊均在恒溫恒濕的潔凈車間內(nèi)生產(chǎn)。齒輪采用滲碳淬火工藝,表面硬度達(dá)到HRC60以上,并通過精密磨齒機(jī)加工,齒形誤差控制在3微米以內(nèi)。雙離合器模塊則采用多片濕式離合器設(shè)計,通過激光焊接技術(shù)確保離合片與殼體的連接強(qiáng)度,摩擦片材料源自德國定制配方,保證高負(fù)荷下的耐久性與平順接合。

- 殼體加工與密封:變速箱殼體由高壓鑄鋁工藝成型,經(jīng)過五軸聯(lián)動加工中心進(jìn)行高精度銑削,確保軸承座孔的同軸度小于0.01毫米。所有密封環(huán)節(jié)采用全自動涂膠機(jī)器人,膠線寬度誤差不超過0.1毫米,并結(jié)合氦氣檢漏技術(shù),實現(xiàn)變速箱終身免維護(hù)的密封可靠性。

- 總成裝配與測試:裝配線采用“一個流”生產(chǎn)模式,關(guān)鍵螺栓擰緊工位配備扭矩+角度雙控電槍,數(shù)據(jù)實時上傳至MES系統(tǒng)追溯。每臺變速箱總成完成后,需經(jīng)過長達(dá)30分鐘的模擬測試,涵蓋升/降檔邏輯、離合器接合平順性、熱管理性能等50余項指標(biāo),合格后方可下線裝車。

三、技術(shù)交流亮點:中德協(xié)同創(chuàng)新

這條生產(chǎn)線不僅是德國精密工程的落地,更是中德技術(shù)深度交流的典范。中方工程師團(tuán)隊在本地化適配中貢獻(xiàn)顯著:例如針對中國城市擁堵路況,優(yōu)化了變速箱低速蠕行控制策略;結(jié)合國內(nèi)油品特點,改進(jìn)了液壓系統(tǒng)濾清設(shè)計。生產(chǎn)線引入了中國本土供應(yīng)商的智能物流系統(tǒng),通過AGV小車與RFID技術(shù)實現(xiàn)物料精準(zhǔn)配送,整體物流效率提升20%。

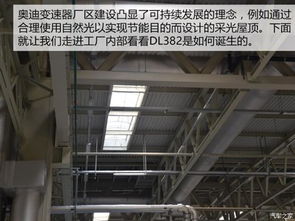

四、環(huán)保與可持續(xù)性

生產(chǎn)線貫徹奧迪“零排放計劃”理念,加工環(huán)節(jié)采用微量潤滑技術(shù),切削油用量減少90%;熱能回收系統(tǒng)將熱處理余熱用于車間供暖,每年可節(jié)約天然氣消耗約15萬立方米。變速箱殼體鋁屑100%回收再生,助力資源循環(huán)利用。

透過全新奧迪A4L雙離合變速箱生產(chǎn)線,我們看到的不僅是精密零件如何組裝成高效動力單元,更是全球化背景下技術(shù)融合與本土創(chuàng)新的生動實踐。這條生產(chǎn)線以極致工藝詮釋著“德國工藝,中國智造”的雙重基因,也為奧迪A4L持續(xù)領(lǐng)跑中型豪華轎車市場注入了堅實的技術(shù)底氣。隨著電氣化轉(zhuǎn)型加速,該生產(chǎn)線還將兼容混合動力變速箱的共線生產(chǎn),持續(xù)演繹著傳統(tǒng)動力與未來科技的精彩對話。